自動車部品メーカーの年一回定期自主検査・報告

基盤製造メーカー S社の場合

導入経緯

ある既設ラインの吸い込みが悪くなったから、別工事をする時についでに見て欲しいという依頼が何度もあった。その場合、既設ラインの点検をしていると本来行うべき作業が捗らなくなってしまっていた。それで既設ラインを年一回程度で定期的に検査をする契約をしてはどうかと提案したところ、了解をもらった。

ちょうどISO取得を検討していたところで、その場合は局所排気装置の定期点検を行う必要があった。監督署への提出用書類も併せて作成することにした。

この工場では自動車部品を製造している工程において、様々な集塵を行っていた。

その全てにおいて年一回定期自主検査・報告が義務付けられている。

| <製造過程> | <集塵対象> | ||

| 溶接 | → | 煙・粉塵 | それぞれにダクトが存在し、それぞれに集塵機がある。 (総ダクトラインで100ライン程度) |

| 研磨 | → | 粉塵 | |

| 塗装 | → | 有機溶剤・粉塵 | |

| メッキ | → | 特化物 | |

| 機械加工 | → | 粉塵・ミスト |

施工概略

溶接ヒューム、ミストなどの集塵機やダクト内部を定期的に点検・清掃を行っている。ダクト内部に粉塵などが堆積している場合は、一度ばらして堆積物を除去し、取り付け直す必要がある。その他に局所排気装置の吸い口部分や集塵機本体の適正風速、風量の点検も行っている。点検は年一回程度の訪問として、こちらで提出書類を作り、それぞれの部署の担当者に書類を提出している。

<ダクトライン図>

大まかなダクトライン図に「1~23」等と記号を付けたものが、写真の番号となる。

矢印は写真を撮った方向を示します。

1. ダクト内(清掃前→清掃後)

18. 吸気口(清掃前→清掃後)

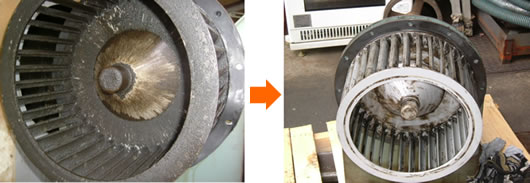

ローター(清掃前→清掃後)

溜室内(清掃前→清掃後)

以上のように、清掃前と清掃後の写真を資料としてお客様に提出している。

※それぞれの写真は厳密には同ラインではない。

ラインごとに系統図を用意して総合的に把握・管理している。系統図はいままでなかったが吉田工業が随時、作成して管理している。

成果

常に集塵装置の正常な状態を維持し、能力を発揮できる。故障発生を未然に防げるので、余計な修理費を負担しなくてすむようになった。工場内の管理担当者の作業負担も軽減した。

定期自主検査・掃除のメリット

・系統図があることで素早い対応を取れる

・設備が長持ちする

・常に正常な状態で工場が稼動できる

・点検するのに危険が伴うので自社社員に任せたくない

・専任のメンテナンス・管理スタッフを雇う必要が無くなりコストダウンが図れる

・ライン変更時の打ち合わせの時間短縮